Filteranlage mit Druckluftabreinigung ARM

Absauganlagen und Filteranlagen mit automatischer Regenerierung des Filtermediums mittels

Gegenstrom-Pressluft bei laufendem Betrieb.

Funktionsweise der Regenerierung: Druckluftimpulse spülen mit Gegenstrom das Medium

zum Filtern durch, damit wird dieses laufend regeneriert.

Hauptvorteile: Kontinuierliche Absaugleistung bei laufendem Betrieb.

ARM-V

ZIER einbaubare Filter

Die ZIER Einbau-Filtereinheit wurde ursprünglich für die Entstaubung von hohen Staubmengen

und hohen Filtriergeschwindigkeit, wie sie bei pneumatischen Fördersystemen und

feinkörnigen Fördergütern auftreten, entwickelt.

In einem Silo eingebaut, bewirkte es kontinuierliche Filtrierung der Förderluft und arbeitet mit

gleichbleibend hohem Abscheidegrad bei konstantem Filterwiderstand.

Die Serie umfasst zur Zeit 80 verschiedene Filter mit einer großen Bandbreite von Anwendungsmöglichkeiten

u.a. Verarbeiten, Veredeln oder Lagern von Schüttgütern und pulverförmigen Produkten.

Basierend auf dem kompakten ZIER-Filter mit Gegenluftreinigung besteht die Einbaufiltereinheit

aus einer Reihe von taschenförmigen Filterelementen, die eine große Filterfläche bei geringem Raumbedarf ergeben.

Die flachen Filtertaschenelemente werden durch kurze Druckluftstöße gereinigt.

Diese Reinigung geschieht automatisch und kontinuierlich unter Verwendung eines

elektronischen Steuergerätes in Festkörpertechnik.

Die Steuerung beinhaltet keine mechanisch beweglichen Komponenten;

Inspektion und Routinewartung werden von der Reingasseite des Filters aus durchgeführt.

Ein Mann kann die verschiedenen Größen der Filterelemente alleine auswechseln.

Ausschließlich hochwertige Filtermedienbedingung für eine einwandfreie Filtrierung – werden eingesetzt.

Eine moderne automatische Herstellung sichert eine präzise und sichere Montage der

Einzelteile und einen hohen Qualitätsstandard der Filtereinheiten.

Anwendungen

ZIER einbaubare Filter können in pneumatische Fördersysteme integriert werden.

Das Filter wird in das Oberteil des Silos oder des Behälters eingebaut,

wo es das zu fördernde Produkt von der Förderluft trennt, so dass Produkteverlust und

Staubbelästigung verhindert werden. Der gesammelte Staub wird direkt dem Fördersystem wieder

zugeführt, indem er in das Silo zurückfällt. ARM-V-Typ B und ARM-V-Typ W werden

normalerweise in Druckförderanlagen, ARM-V-Typ H in Saugförderanlagen eingesetzt.

In mechanischen Fördersystemen werden an den Aufgabestellen, den Übergangsstellen und

den Entleerungsstellen ARM-V-Typ F-Filter eingesetzt.

Der hier integrierte Ventilator sorgt für den benötigten Unterdruck.

Der aufgenommene Staub wird auch hier direkt wieder zurückgegeben.

Diese Anordnung ist platzsparend und macht Rohrleitungen überflüssig.

Außerdem entfallen Staubsammelbunker und Austragsorgan.

ZIER einbaubare Filtereinheit können ebenfalls in Be- und Verarbeitungsprozesse integriert werden,

in denen Entstaubung notwendig wird.

Als Beispiele seien hier aufgeführt: Mischer, Mühlen, Brecher oder die Entsorgung von Pulversprühanlagen,

automatischen Beutelaufschlitzmaschinen und eine große Bandbreite ähnlicher Einrichtungen.

Filtertypen

Das ZIER Programm einbaubare ARM-V-Filter umfasst vier Typen:

| Typ B: | Basisfilter für Überdruckanlagen für Innenaufstellung. |

| Typ H: | Filter mit Reingassammelhaube zum Anschluss an einen Ventilator oder zum Ableiten gereinigter Luft von Filter. Das Filter ist wetterfest und kann innen und aussen aufgestellt werden. |

| Typ W: | Filter mit Wetterhaube für Überdruckanlagen, bei denen das Filter im Freien montiert oder anderen ungünstigen Bedingungen ausgesetzt wird. |

| Typ F: | Filter mit angebautem Ventilator für Anlagen, welche normalerweise im Unterdruck arbeiten. Diese Filter sind ebenfalls wetterfest. |

(Montagepositionen: Alle ZIER einbaubaren Filter können sowohl vertikal als auch horizontal, je nach gewünschter Position eingesetzt werden.)

Filterkonstruktion

Jeder Typ ist mit 15 verschiedenen Filterflächen entsprechend der gewünschten Luftmenge lieferbar.

Die Basis bilden zwei verschiedene Grössen von Schlitzplatten,

welche entweder 6 oder 10 Filterelemente in einer der nachfolgenden 3 Längen aufnehmen.

Als Längen stehen zur Verfügung: 0.7m, 1.0m oder 1.5m. Diese sind zusammengebaut in 3 Paketgrössen,

welche einzeln oder aber zusammengebaut in 2 oder 3 Reihen geliefert werden.

Einzelheiten dieser Filtergrössen siehe Tabelle auf der nächsten Seite.

Jedes Filterpaket besteht aus einem Aussenrahmen, welcher eine Schlitzplatte mit

einer entsprechenden Anzahl flacher Filterelemente beinhaltet.

Jedes einzelne Filterelement besteht aus einer Nadelfilztasche, die auf einem starren Stützrahmen

aus weitmaschigem Drahtgeflecht (Einsatz) gezogen ist. An die Öffnung des Stützrahmens ist ein

Kopfstück mit Dichtungsflansch angeschweisst.

Um das offene Ende der Tasche ist ein durchgehender Dichtungsring aus Filzstoff geheftet.

Wenn das Filter zusammengebaut ist, drücken Klammern den Dichtungsring zwischen dem

Flansch und der Schlitzplatte zusammen, wodurch eine ausserordentlich wirkungsvolle Abdichtung erreicht wird.

Die Klammern sorgen ausserdem für eine einwandfreie Ausrichtung der Taschen.

Vor der Öffnung eines jeden Einsatzkopfstückes ist in Längsrichtung ein Düsenrohr angebracht.

Das Düsenrohr ist mit dem Membranventil verbunden, welches Wiederum direkt am Druckluftbehälter montiert ist.

Der Druckluftbehälter ist mit dem Aussenrahmen verbunden.

Das Membranventil hat eine Verbindung zum Pilotventil (Magnetventil) das von einem elektronischen

Taktgeber gesteuert wird. Das aus Steuerventilen und Taktgeber bestehende Steuergerät ist in einem,

auf Aussenrahmen befestigten, wetterfesten Stahlgehäuse untergebracht.

Ein pneumatisches Steuergerät, welches keine elektrisch arbeitenden Komponenten beinhaltet,

ist für diese Filter verfügbar. Dieses Gerät wird in explosionsgefährdeten Bereichen eingesetzt.

Filterstoff

Für die meisten Anwendungsfälle hat sich Terylene-Nadelfilz (100% Polyester) bestens bewährt.

Andere Filzstoffe sind Dralon, Epitropic, Polyester, Nylon, Oleophobic, Orlon und Polypropylen Filtermedien.

Filtermaterial – Nomex – ist einsetzbar für Temperaturen bis maximal 200° C.

Alle Filterstoffe unterliegen strenger Qualitätskontrolle. Die Qualität des Stoffes und das hohe

Niveau der Taschenherstellung sind wesentliche Merkmale der Filterkonstruktion und bestimmen

weitgehend die Filtriereigenschaften dieser Einheiten.

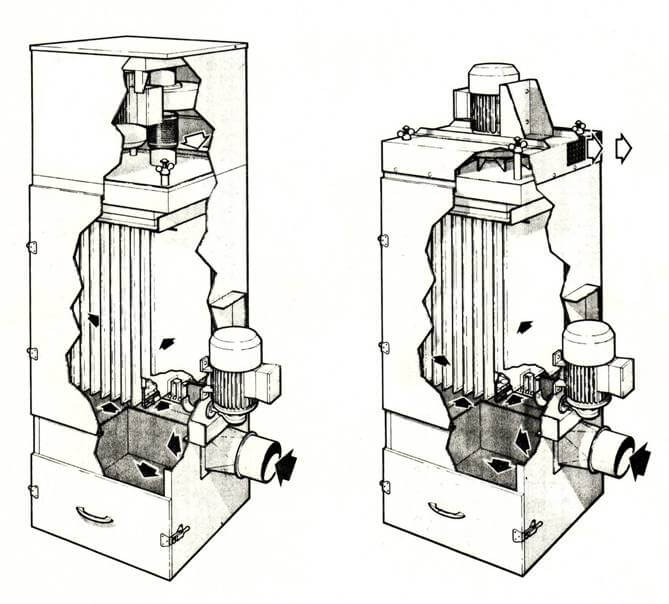

ARM-V und ARM GH

Dies sind kompakte und komplett in sich geschlossene Düsenfilter,

die für Luftmengen von 1000 bis 18900 m³/h bestimmt sind.

Der Ventilator ist normalerweise auf der Filterdecke montiert.

Für die Luftmengen über 18900 m³/h müssen im Baukastensystem mehrere Reihen (maximal 8)

übereinander oder Gehäuse (unendlich) nebeneinander aufgestellt werden.

Die Ventilatoren werden dann normalerweise auf dem Boden platziert.

ARM-Einheiten können grosse Staubkonzentrationen bei hoher Filtriergeschwindigkeit und konstantem

Widerstand mit einem Entstaubungsgrad abscheiden,

der häufig über 99.99% liegt.

Die Filter können lange Zeit ohne irgendeine Art von Wartung arbeiten.

Der Wartungsaufwand und der Druckluftverbrauch sind gering.

Wartung von der Reingasseite

Zugangsmöglichkeit in voller Breite von der Reingasseite des Gerätes macht

routinemässige Kontrollen oder das Wechseln der Filtertaschen leichter und sicherer.

Handliche Filterelemente

Die Filterelemente sind relativ leicht, so dass eine Person ohne Hilfe die einzelnen Elemente auswechseln kann.

Kompaktbauweise

Durch die günstige Anordnung der taschenförmigen Filterelemente wird eine kompaktere

Bauweise im Vergleich zum Schlauchfilter erreicht, mehr Filterfläche auf

geringerem umbauten Raum.

Niedrige Geräuschentwicklung

Schallschutzelemente können montiert werden, wenn niedrige Schallpegel gefordert werden.

Keine beweglichen Teile

Durch elektronisch gesteuerte Druckluftabreinigung.

Minimaler Platzbedarf

Da die Filtertaschen auf der Frontseite reingasseitig heraus- oder auch hereingesetzt werden,

ist kein Extra-Platz in der Höhe zum Wechseln der Filtertaschen nötig.

Grosse Auswahl

Über 50 verschiedene Einheiten stehen zur Verfügung, so dass für jeden Bedarfsfall ein

entsprechendes Gerät eingesetzt werden kann.

Abwärts gerichtete Staubluftführung

Das ARM hat den Staublufteintritt oben, so dass die Staubluft sich in einem abwärts gerichteten

Strom befindet wobei der Staub sich wirkungsvoller auf den Filtertaschen niederschlägt.

Leichter Zugang zur Steuerung

Die Steuerung und die Einheit zur Filterreinigung ist unterhalb der Reingaskammer montiert,

um einen leichten Zugang zu gewährleisten.

Explosionsschutz

Getestete und erprobte Explosionsentlastungssysteme stehen für die Einheit zur Verfügung,

wenn explosive Stäube vorkommen sollten.

Sparen von Druckluft

Steuergeräte die nur bei eingestelltem maximalen Filterwiderstand Abreinigung betätigen,

können eingebaut werden.

Sicherheit

Pneumatische Steuergeräte stehen zur Verfügung,

zur Montage in explosionsgefährdeten Bereichen.

Die Auswahl

Die ARM-Einheiten bestehen aus 2 Grundkonstruktionen. Der Einheit mit Ventilator und der Einheit ohne Ventilator.

Es stehen 7 Grössen von Filterflächen zur Verfügung, welche aus 1-4 Filterpaketen in Modulbauweise mit

je 10 Filterelementen in je 3 verschiedenen Längen und zwar 0.7m, 1 m, 1.5m bestehen.

Jede Einheit kann mit Rumpf- und Zellenradschleuse oder Rumpf- und

2 verschieden grossen Staubbehältern montiert werden.

Filterfläche: Auf der nachfolgenden Seite sind die Bezeichnungen und Filterflächen,

die zur Verfügung stehen aufgeführt.

Anwendungen

ARM-Einheiten werden in allen Industriezweigen eingesetzt, in denen pulverförmige oder

körnige Materialien verarbeitet werden. Auch bei Maschinen und Anlagen, die viel Staub erzeugen,

finden ARM-Einheiten Anwendung.

Beispiele sind: Zement; Chemikalien, Mehl, Nahrungsmittel, Metalle, Farben, pharmazeutische Produkte und Zucker.

Typische Einsatzmöglichkeiten sind: Schleifmaschinen, Mischer, Mühlen, Sägen, Siebe,

Verpackungsmaschinen, Pulversprühanlagen, Tablettenpressen, Materialaufgabe- und Transportanlagen.

Arbeitsweise

Die staubhaltige Luft gelangt oben in die Filtereinheit und wird dort über die Filtertaschen angesaugt,

auf deren Aussenflächen sich der Staub absetzt. Die gereinigte Luft gelangt durch die Filtertaschen und

das Kopfstück auf die Reingasseite des Filters. Um im Dauerbetrieb arbeiten zu können,

müssen alle Taschen regelmässig gereinigt werden. Dies geschieht mit Hilfe von Rohgasströmung entgegengesetzt

gerichteter Druckluft. Der elektronische Taktgeber betätigt die Steuerventile nacheinander in vorgegebenen Abständen,

die sich im kontinuierlichen Zyklus wiederholen. Das Steuerventil öffnet seinerseits das Membranventil.

Ein kurzer Druckluftstoss wird ausgelöst und durch die Düsen und Düsenrohres in das Einsatzkopfteil und die Tasche gerichtet.

Dies bewirkt eine momentane Umkehr der Luftströmung durch die Filtertasche,

die dabei in kontrollierbarer Weise aufgeblasen wird, so dass der auf ihrer Aussenfläche angesammelte „Staubkuchen“ abfällt.

Gleichzeitig trägt der in umgekehrter Richtung durch den Filterstoff tretende Luftstrom zur Staubbeseitigung bei.

Der abgeschiedene Staub fällt dann in den Rumpf und Behälter, der sich am Fussende befindet.

Filterstoff

Bei gut konstruierten Filtern mit Gegenstromreinigung treten keine hohen Beanspruchungen des Filterstoffes auf.

Es können daher ohne Risiko Filzstoffe verwendet werden, die im Vergleich zu gewebten Stoffen

die Vorteile höheren Wirkungsgrades und niedrigeren Widerstandes haben.

Filzstoffe sind in einer Reihe von synthetischen und Naturfasern lieferbar;

für die meisten Anwendungen eignet sich jedoch am besten das Standardprodukt Terylene-Nadelfilz

(100% Polyester). Andere Filzstoffe besondere Zwecke sind Nylon, Orlon und Nomex;

Nomex kann bei Temperaturen bis 200° C eingesetzt werden. Alle Filterstoffe unterliegen strenger Qualitätskontrolle.

Die Qualität des Stoffes und das hohe Niveau der Taschenherstellung sind wesentliche Merkmale der Filterkonstruktion;

sie bestimmen weitgehend die Filtriereigenschaften dieser Einheiten.

Durch Verwendung von Ersatzstoffen riskiert man eine Verschlechterung des Wirkungsgrades beim Filtriervorgang.

Anwendungsbeispiele

Die ZUMA 40D und 40H Entstaubungsfilter sind entwickelt worden, um Staubprobleme mit relativ geringen

Staubbeladungen und niedrigen Luftmengen zu lösen.

Typische Anwendungen sind Absaugen – oder Entlüften von kleinen Schleifmaschinen, kleinen Lagersilos,

Zellenradschleusen und ähnlichen Anlagen, welche mit intermittierendem Betrieb gefahren werden.

Die „MM“ Version verfügt über einen höheren Ventilatorgesamtdruck und ist daher ideal einsetzbar für

kleine Bohrmaschinen, Schleifmaschinen der optischen Industrie, Poliermaschinen,

Tablettenmaschinen und für Anwendungsfälle, in denen Stäube mit hoher Dichte,

wie z.B. Wolframkarbid abgeschieden werden müssen.

Die Filtereinheiten

Das ZUMA 40D ist eine komplette Einheit mit kopfseitig montiertem Ventilator, Filtertascheneinheit mit 3.7 m³,

automatischer, motorischer Filterabreinigung, elektrischem Steuergerät und Staubschublade mit 21 lt Inhalt.

Das ZUMA 40H wird ohne Staubschublade geliefert und hat stattdessen einen Montageflansch zur

Montage auf eine bauseitige Anlage oder einen dafür hergestellten Container.

Bei der „MM“ Version der „D“ und „H“ Typen (Bezeichnung ZUMA 40MM D und ZUMA 40MM H) ist der Ventilator

mit Motor in einem Gehäuse oberhalb der Filterkammer untergebracht. Sollte ein Absolutfilter gefordert sein,

so ist dieses zwischen Filter- und Ventilatorkammer montiert.

Steuergerät

Beide ZUMA 40D und ZUMA 40H werden mit einem Fulimatic-Steuergerät Fe geliefert.

Dieses Steuergerät setzt jedes Mal automatisch den Abreinigungsmechanismus für 35 Sekunden in Tätigkeit,

wenn der Ventilator stoppt. Sicherheitsbestandteil der Steuerung ist die Verriegelung von Rüttelmotor und

Ventilatormotor, welche verhindert, dass diese Motoren gleichzeitig arbeiten können,

sowie eine automatische Zurückstellung (Nullstellung) der Zeitrelais beim Stromausfall und

Überlastschutz für Ventilatormotor.

Die Steuergerätkomponenten sind in einem Metallgehäuse untergebracht in dem Kontakte und

Zeitschaltwerk auf DIN-Schiene montiert sind. Damit ist eine einfache Instandhaltung möglich.

Das Steuergerät kann mit jeder Standardspannung betrieben werden.

Elektrische Daten

Zwei Motoren werden geliefert, einer für den Ventilator und einer für den Abreinigungsmechanismus.

Die Standardversion ist mit einem Ventilatormotor von 0.55 kW und 2800 Upm versehen.

Die „MM“ Version verfügt über einen Ventilatormotor mit 1.1 kW und 2840 Upm.

Der Abreinigungsmotor hat 0.18 kW und 960 Upm.

Beide Motoren müssen zum FULIMATIC Steuergerät mit getrennten Leitungen geführt werden

Filtertuch

Für die meisten Anwendungen kann Baumwoll-Filtertuch eingesetzt werden,

jedoch ist eine Menge anderer Filtermedien z.B. Polypropylene möglich,

wenn es der Staub und der Einsatzfall verlangt.

Absoluftfilter

Bei der „MM“-Version kann ein Absolutfilter (Hochleistungsschwebstoff) der VOKES-Type 55/3/R

zwischen Filterkammer und Ventilatorkammer gesetzt werden,

wenn sehr strenge Sicherheitsvorschriften dies erforderlich machen.

Explosionsentlastungsklappe

Für Stäube, welche explosiv sind, kann eine Explosionsentlastungsklappe auf der Rückseite

eines jeden Gerätes montiert werden. In diesem Falle muss der Reingasaustritt ebenfalls auf der

Rückseite sein und die Ventilatoreinheit entsprechend angebracht werden.

Laufrollen

Beide Standard- und MM-Versionen mit der Bezeichnung ZUMA 40D können mit

Laufrollen versehen werden.

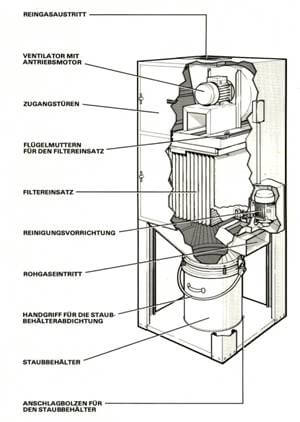

ZUMA 70 – 250

Mehrtascheneinsatz ergibt grösstmögliche Filterfläche auf einem Minimum an Grundfläche.

Hohe Filtertaschenqualität, ständig getestet, hergestellt als eine Mehrtaschenfiltereinheit,

die aus einem Stück besteht, dadurch eine möglichst kleine Dichtfläche zwischen Rohgas- und Reingasseite.

Flache, parallel zueinander stehende, rechteckige Taschen mit biegsamen Maschendrahtrahmen,

welcher in die Filtertaschen eingeschoben wird, um eine optimale Ausnutzung der Fläche und

eine gründliche Abreinigung zu gewährleisten.

Bündig eingesetzte, über die volle Gehäusebreite gehende Zugangstüren,

vereinfachen die routinemässigen Wartungen des Ventilators und des Filtereinsatzes.

Keine Werkzeuge werden benötigt, um den Filtereinsatz herauszunehmen.

Der Rahmen liegt auf zwei Winkeln und wird mit vier Muttern gehalten.

Dadurch ist eine luftdichte Abdichtung gewährleistet.

Inspektionstüren auf der Front-Seite, dadurch wenig Platzbedarf in der Höhe

(u.a. wichtig bei Entlüftungsfiltern).

Automatisches Starten der motorischen Abreinigung nach jedem Stopp des Ventilators.

Vollelektronisches Steuergerät, bestückt mit Norm-Elektronikteilen für hohen Wirkungsgrad.

Dadurch mehr Unabhängigkeit für das Bedienungspersonal.

Eine Reihe von drei möglichen Rohgaseintrittspositionen gestattet eine bequeme Montage

der Rohgasleitung und eine entsprechend bequeme Verbindung zu den Staubstellen.

Drei Grössen von Staubbehältern, welche alle leicht zu handhaben sind, stehen zur Verfügung.

Ein Schnellverschluss sichert einen luftdichten Abschluss zwischen Rumpfauslauf und Staubbehälter.

Zusätzliche Sicherheitseinrichtungen können integriert werden, wenn giftige oder

explosive Stäube es erfordern.

Auch nach getätigten Auftrag stehen eine Reihe von Wartungs- und Bedienungsanleitungen,

andere technische Literatur und Stücklisten zur optimalen Wartung der Anlage zur Verfügung.

Entstaubungsanlagen der Reihe ZUMA

Typen:

Standardeinheit Typ ZUMA: Standard-Entstaubungseinheit mit Ventilator, Taschenfiltereinsatz,

Rohgasstutzen an drei Seiten montierbar, Staubsammelbehälter mit Schnellverschluss und Grundplatte.

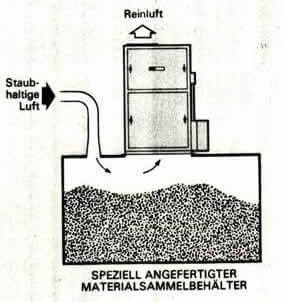

Bunkerversion Typ ZUMA H: Entstaubungseinheit mit Ventilator und Taschenfiltereinsatz.

Diese Einheit hat einen Montageflansch und kann direkt auf einem Behälter verschraubt werden.

Sackentleerungseinheit Typ ZUMA STU: Entstaubungseinheit mit Ventilator Taschenfiltereinsatz,

Schüttrichter und Klappe mit Schnellverschlüssen für die Entstaubung der

Einschüttgosse beim Entleeren von Staubsäcken.

Entlüftungseinheit Typ ZUMA V: Die nur mit einem Taschenfiltereinsatz bestückte

Entlüftungseinheit ist speziell für die Entlüftung von Silos,

Maschinen und Bezeichnung der Einheiten anderen unter Druck stehenden Behältern

Entlüftungseinheit mit Staubsammelbehälter: Der Typ ZUMA V kann mit Trichter und

Staubsammelbehälter ausgerüstet werden, wenn die Einheit in welchem Abstand

von der zu entstaubenden Maschine oder Silos aufgestellt werden muss.

Staubbehälter mit 55 Liter, 80 Liter oder 110 Liter Fassungsvermögen werden mit den

Standardeinheiten sowie auch – auf Wunsch – mit den Entlüftungseinheiten geliefert.

Anwendungen

Standardeinheiten

Die Entstaubungseinheiten, Typ ZUMA, werden praktisch in allen Industriezweigen

für die verschiedensten Verwendungszwecke eingesetzt.

Wenn wir Ihnen alle Verwendungsmöglichkeiten aufzeigen wollten,

so führte dies zu weit und wäre zudem irreführend, da jedes einzelne Staubproblem individuell

betrachtet werden muss, bevor das geeignete Gerät ausgewählt werden kann.

Eine kleine Auswahl von möglichen Anwendungsfällen beinhaltet die nachfolgende Reihe von Maschinen:

Bohrmaschinen, Brecher, Poliermaschinen, Pressen, Pulversprühanlagen, Rollenschneidmaschinen,

Sägen, Sandstrahlanlagen, Schleifmaschinen und Tabletttiermaschinen.

Bunkertypeneinheiten

Der Typ ZUMA H ist ausgelegt worden für Fälle, in denen grosse Staubmengen eingebracht

werden müssen: z.B. Sägespäne. Es kann auch als zentrales Filter mit grossem

Staubbehälter eingesetzt werden, wenn eine grössere Anzahl von Maschinen oder

Anlagenteilen mit grossen Staubbeladungen aspiriert werden soll.

Das ZUMA-H Filter findet ebenfalls Einsatz in pneumatischen Fördersystemen,

die diskontinuierlich arbeiten und bei Maschinen, welche im Unterdruck zu halten sind.

Sackentleerungseinheiten

Die Sackentleerungseinheiten sind u.a. für die manuelle Sackaufgabe

oberhalb von Fördersystemen konzipiert.

Entlüftungsfilter

Das Entlüftungsfilter ZUMA-V ist für die Entlüftung von Silos und anderen unter Druck stehenden

Speicherbehältern bestimmt. Die erforderliche Grösse der Einheit wird u.a. durch die Längeder

ununterbrochenen Betriebszeit und der Förderluftmenge bestimmt.

Bei grösserer Entfernung von der Staubstelle kann das ZUMA-V mit Staubsammelbehälter eingesetzt werden.

Gewöhnlich ist dann jedoch ein Ventilator zur Überwindung des Rohrleitungswiderstandes erforderlich.

Arbeitsweise

Standardeinheit

Der Ventilator saugt die Staubluft zum Filter. Durch das Prallblech findet eine Vorabscheidung der schwereren Teile statt.

Diese werden in den Staubbehälter abgelenkt. Der feinere Staub gelangt zum Gewebeeinsatz auf

dessen äusserer Fläche er sich absetzt. Die gereinigte Luft strömt durch das Filtergewebe in die Ventilatorkammer und

tritt von dort aus ins Freie. Nach Abstellen des Ventilators tritt automatisch die Reinigungsvorrichtung in Tätigkeit.

Der gesammelte Staub wird vom Filtertuch gelöst und fällt in den darunter befindlichen Staubbehälter.

Bei normaler Anwendung beträgt das Intervall zwischen Filterreinigungsvorgängen vier Stunden.

Bunkereinheit

Arbeitet wie Standardeinheit; der Staub wird wie in der rechtsstehenden Abbildung eingebracht.

Sackentleerungseinheit

Die Schnellverschlussklappe wird vom Schütttrichter abgenommen und der Ventilator eingeschaltet.

Dieser erzeugt einen Luftstrom in der Öffnung, der ein Entweichen von Staub während

der Entleerung von Säcken verhindert.

Der Schwebestaub wird nach oben abgesaugt und an dem Gewebeeinsatz abgeschieden.

Nach beendeter Sackentleerung wird die Schnellverschlussklappe wieder aufgesetzt und

der Ventilator abgeschaltet wobei automatisch die Abreinigungsvorrichtung in Tätigkeit tritt.

Der abgelöste Staub fällt direkt in das Silo bzw. in den Vorratsbehälter.

Entlüftungseinheit

Das Filter der Entlüftungseinheit hat keinen eigenen Ventilator, sondern arbeitet mit dem,

durch das Gebläse bzw. den Ventilator des Systems erzeugten Überdruck.

Förderluft und Fördergut sollten möglichst so in Silo, Bunker oder Druckbehälter eintreten,

dass bereits eine teilweise Abscheidung des Gutes aus der Förderluft erfolgt,

bevor diese das Filter erreicht.

Das Sammeln des Staubes erfolgt in derselben Weise wie bei der Standardeinheit.

Nach Beendigung der Förderung muss darauf geachtet werden, dass das Gebläse bzw.

der Ventilator zum Stillstand kommt ehe die Abreinigungsvorrichtung anläuft.

Der abgeschiedene Staub wird normalerweise direkt in das Silo zurückgegeben.